Fehler bei Blechbiegeprojekten – Das wichtigste in Kürze:

Fehler bei Blechbiegeprojekten kosten Zeit, Geld und Material. Die meisten Fehler entstehen durch mangelhafte Planung, falsche Materialwahl, ungenaue Konstruktion oder fehlerhafte Fertigung. Mit sorgfältiger Vorbereitung und Beachtung einiger Grundregeln lassen sich diese Fehler vermeiden und hochwertige Ergebnisse erzielen.

Inhaltsverzeichnis – Fehler bei Blechbiegeprojekten

Anzeige – Dieser Beitrag wurde im Rahmen einer bezahlten Kooperation veröffentlicht.

Einleitung zu Fehler beim Blechbiegen

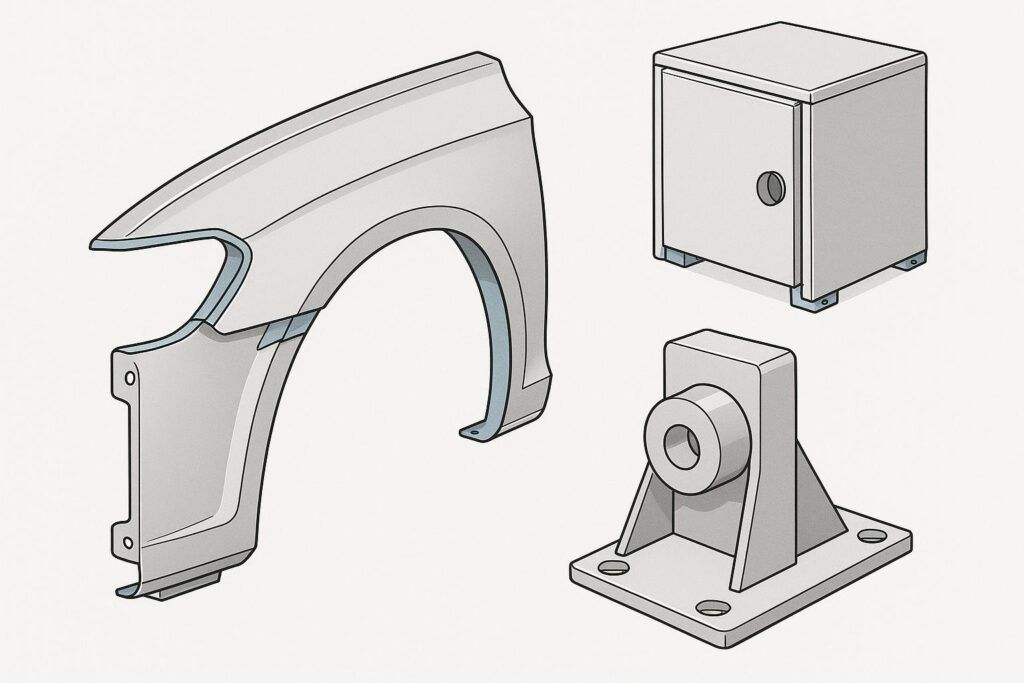

Blechbiegen wirkt auf den ersten Blick leicht, ist aber ein wichtiger Schritt in der modernen Herstellung. Ob es um Autos, Maschinen oder Haushaltsgeräte geht: Gebogene Blechteile findet man überall.

Trotzdem gibt es viele typische Fehler, die selbst Profis Probleme machen können. Fehler in diesem Prozess sind nicht nur ärgerlich – sie kosten Zeit, Material und Geld. Wenn es ungünstig läuft, sind die entstandenen Produkte am Ende nicht verwendbar.

Die gute Nachricht: Mit ein bisschen Wissen und guter Vorbereitung lassen sich viele dieser Fehler leicht verhindern. In diesem Artikel zeigen wir, wo die häufigsten Fehler beim Blechbiegen entstehen und geben Tipps, wie Sie diese vermeiden.

Suchen Sie einen erfahrenen Partner für das Blechbiegen in Polen, der die typischen Probleme kennt und aus dem Weg gehen kann? Dann finden Sie hier wichtige Hinweise.

Warum passieren Fehler beim Blechbiegen so oft?

Die Schwierigkeiten beim Biegen von Blech liegen oft in den Einzelheiten und im Zusammenspiel mehrerer Faktoren. Es ist nicht nur der eigentliche Biegevorgang an der Maschine, der fehleranfällig ist. Viele Probleme beginnen schon viel früher, nämlich beim Planen und Konstruieren.

Was passiert, wenn Fehler in der Planung gemacht werden?

Ein gutes Sprichwort sagt: Gute Planung ist die halbe Miete. Im Blechbiegen trifft das genau zu. Wenn wichtige Grundlagen bei der Planung übersehen werden, entstehen später oft große Probleme. Das passiert zum Beispiel, wenn Mindestabstände nicht beachtet, der Biegeradius falsch ausgerechnet oder die Eigenschaften des Materials nicht passend berücksichtigt werden.

So kommt es oft zu Teilen, die nicht herstellbar sind oder die Maße überschreiten. Auch das falsche Werkzeug oder die ungeeignete Biegetechnik können durch fehlende Planung ausgewählt werden – das verschlechtert die Qualität des Produkts.

Typische Gefahren bei der Produktion

Selbst durchdachte Planung verhindert nicht alle Fehler. Während der Herstellung lauern neue Risiken. Dazu zählt, wie der Zustand der Maschine ist, welches Werkzeug genutzt und wie eingestellt wird, aus welchem Material die aktuelle Charge besteht und wie erfahren das Bedienpersonal ist.

Probleme wie verschlissene Werkzeuge, falscher Druck oder fehlende Unterstützung führen beim Biegen schnell zu schlechten Ergebnissen, beispielsweise Rissen oder Oberflächenschäden.

Auch die Eigenschaft der Materialien, nach dem Biegen wieder leicht zurückzugehen (Rückfederung), sorgt für Herausforderungen. Hier hilft nur genaues Arbeiten und manchmal moderne Maschinen.

Diese Fehler kommen beim Blechbiegen besonders häufig vor

Schauen wir genauer hin: Welche typischen Fehler machen das Blechbiegen schwierig? Die meisten davon lassen sich einigen Hauptgruppen zuordnen.

Falsches Material gewählt

Jedes Metall verhält sich beim Biegen anders. Ob unlegierter Stahl, Aluminium, Edelstahl, Kupfer, Messing oder Titan – alle benötigen eigene Einstellungen. Wie biegsam, zäh oder hart das Material ist, spielt eine große Rolle.

Wenn das falsche Material ausgesucht wird, entstehen schnell Probleme. Ein Material, das wenig nachgibt, reißt leicht, besonders bei engen Radien.

Fehler bei speziellen Materialien (z.B. Edelstahl, Aluminium)

Manche Materialien brauchen eine besondere Behandlung. So benötigt Edelstahl oft mehr Kraft und zeigt eine stärkere Rückfederung als normaler Stahl. Manchmal ist ein Überbiegen oder sogar Vorwärmen nötig, um das gewünschte Ergebnis ohne Risse zu erreichen.

Aluminium kann beim Biegen die Dicke ändern; auch hier sind die richtige Sorte und der richtige Härtegrad sehr wichtig. Besonders feste Stähle lassen sich schwerer biegen, das erhöht das Risiko für Risse.

Unklare oder fehlerhafte Konstruktion

Eine solide Planung ist die Grundlage. Wenn zum Beispiel Grenzen von Werkzeugen nicht beachtet werden oder Biegungen verlangt werden, die das Werkzeug gar nicht kann, kommt es zu Problemen. Auch fehlende oder unklare Angaben auf den Zeichnungen erschweren die Umsetzung.

Biegeradien und Winkel falsch definiert

Der Innenradius beim Biegen ist entscheidend und wird vom verwendeten Werkzeug bestimmt. Ist der Radius zu klein, entstehen zu hohe Spannungen und das Blech kann reißen. Ist er zu groß, stimmt die Form nicht mehr.

Auch der Winkel, in dem gebogen wird, muss genau eingestellt werden, besonders weil das Material nachgibt (Rückfederung).

Mindestabstände und Toleranzen nicht eingehalten

Maße, die wegen des Werkzeugs nötig sind, müssen stimmen. Ist etwa der gebogene Teil zu kurz, kann das Werkzeug ihn nicht fassen. Auch bei Löchern oder Konturen in der Nähe der Biegung gibt es Regeln für den kleinsten Abstand – sonst kann sich das Material verziehen.

Stimmen diese Abstände nicht, kann ein Entlastungsschnitt helfen. Dieser muss aber so gestaltet werden, dass das Bauteil stabil bleibt und keine Risse entstehen.

Unpassende CAD-Dateien und Zeichnungen

Die Computerzeichnungen müssen ins richtige Format gebracht werden, zum Beispiel als STEP, SLDPRT oder CATPART. Sie sollten als Volumenkörper angelegt sein, einheitlich gefärbt und in Millimeter gemessen.

Gewindebohrungen oder ausgeformte Gewinde sollten nicht in der Biegedatei vorkommen. PDF-Zeichnungen sind für zusätzliche Infos nützlich, aber Toleranzen und Maße müssen klar ersichtlich sein.

Werkzeug und Werkstück stoßen zusammen

Ein großer Fehler ist, wenn Werkzeug und Blech während des Biegens aneinanderstoßen. Das passiert zum Beispiel bei zu langen Biegeteilen, zu schmalen Profilen oder wenn Bereiche gebogen werden, die mit normalen Werkzeugen nicht erreichbar sind. Besonders bei Rahmenkonstruktionen können Hornwerkzeuge helfen. Mit einer guten Simulation kann man solche Kollisionen vorher vermeiden.

Rückfederung nicht beachtet

Das sogenannte Zurückfedern beschreibt, dass das Material nach dem Biegen leicht in seine Ausgangsform zurückwill. Verschiedene Werkstoffe reagieren unterschiedlich darauf. Wird dies nicht eingeplant, stimmen die Endmaße nicht. Am besten wird etwas stärker gebogen oder das passende Werkzeug verwendet, um auf das Rückfedern zu reagieren. Besonders harte Materialien sind davon betroffen.

Schenkellänge und Falzbiegung ungenau

Auch bei der Länge der abgebogenen Seiten und bei sogenannten Falzbiegungen (180°) treten gern Fehler auf. Solche Biegungen klappen meist nur bis etwa 2 mm Materialstärke gut. Der Spalt zwischen dem Material muss genügend groß gewählt werden.

Auch gibt es maximale Falzbreiten. Werden diese Parameter nicht eingehalten, können Passprobleme bei weiteren Arbeitsschritten entstehen.

Oberfläche wird beschädigt

Die Oberfläche von Blech ist empfindlich. Kratzer, Dellen oder Druckstellen können das Bauteil ungeeignet machen oder schlecht aussehen lassen. Fehler entstehen durch falsche Werkzeuge, zu hohen Druck, unsaubere Arbeitsplätze oder wenn das Material nicht gut behandelt wird. Selbst durch Schutzfolien oder bei Teilen, die später sichtbar sind, können Kanten Abdrücke hinterlassen.

Welchen Einfluss haben typische Fehler beim Blechbiegen?

Treten Fehler auf, beeinflussen sie die gesamte Produktion negativ.

Bauteil erfüllt seinen Zweck nicht

Der gravierendste Fehler ist, wenn das fertige Teil nicht die vorgesehene Aufgabe erfüllen kann. Falsche Winkel, Maße oder Verformungen machen das Bauteil eventuell unbrauchbar. Besonders bei komplexen Bauteilen kann ein ungenaues Teil die ganze Montage durcheinanderbringen.

Mehr Nacharbeitung macht höhere Kosten

Fehlerhafte Teile müssen oft nachgearbeitet werden, etwa durch Richten oder Nachbiegen. Das kostet zusätzliche Arbeit, verbraucht mehr Material und verzögert die Fertigung. Im schlimmsten Fall muss das Teil komplett neu produziert werden.

Reklamationen wegen schlechter Qualität

Fehler wie Risse, Kratzer oder ungleichmäßige Biegungen verschlechtern die Qualität. Das kann zu Beschwerden, schlechtem Ruf und im Extremfall zu verlorenen Aufträgen oder Vertragsstrafen führen. Bei Teilen, bei denen das Aussehen besonders zählt, sind Oberflächenschäden besonders schlimm.

Produktion verzögert sich

Fehlerhafte Teile können die Arbeit bei den nächsten Schritten aufhalten. Dadurch verzögert sich die gesamte Herstellung, Liefertermine werden gefährdet und mehr Kosten entstehen durch etwa Überstunden oder Expresslieferungen.

Welche Regeln und Standards helfen beim Blechbiegen?

Festgelegte Regeln und Qualitätsvorgaben sind unerlässlich, um gleichbleibende und gute Qualität zu sichern. Sie schreiben Maße und Anforderungen vor, die eingehalten werden sollten – von der Planung bis zur fertigen Produktion.

Toleranzen und Richtlinien weltweit

Es gibt verschiedene Regeln, die Maße und Abweichungen festlegen. Diese Toleranzen sorgen dafür, dass Teile überall gleich gefertigt werden können. Egal wo produziert wird – klare Vorgaben für Radien, Längen und Winkel machen den Unterschied.

Welche Unterlagen sind für Industrieprojekte nötig?

Eine saubere und ausführliche Dokumentation ist das A und O. Dazu gehören genaue CAD-Dateien, Zeichnungen mit allen Maßen und Toleranzen, Materialangaben und Infos zur Oberflächenbehandlung. Auch der Ablauf des Biegeprozesses sollte dokumentiert werden, zum Beispiel durch Prüfberichte, damit bei Problemen der Fehler schnell gefunden werden kann.

Wie kann man Fehler beim Blechbiegen vermeiden?

Nachdem die häufigsten Fehler geklärt sind, schauen wir auf die Lösungen. Wie kann man die typischen Fehlerquellen im Vorfeld ausschließen?

Gute Planung und Bauweise

Die meisten Probleme lassen sich schon in der Planung vermeiden. Beachten Sie die Regeln für das Blechbiegen und denken Sie an Materialeigenschaften sowie Werkzeuggrenzen. Planen Sie Mindestabstände ein, machen Sie runde Entlastungsschnitte und passen Sie den Biegeradius an das Material an. Auch spezielle Biegeformen wie Z-Biegungen oder Falzbiegungen sollten richtig kalkuliert werden.

Passendes Material und Prüfung wählen

Wählen Sie immer das richtige Material zur jeweiligen Anwendung und Form aus. Prüfen Sie am besten vorab, wie das Material sich beim Biegen verhält. Rohstoffe wie unlegierter Stahl, Aluminium, Edelstahl, Kupfer, Messing oder Titan eignen sich oft gut, dennoch sollte je nach Materialtyp verschieden vorgegangen werden.

Bedenken zu den Eigenschaften des Materials

Kennen Sie die Besonderheiten des Werkstoffs, den Sie biegen. Edelstahl braucht meist mehr Kraft, Rückfederung muss eingeplant werden, eventuell hilft Vorwärmen. Aluminium verändert oft seine Dicke beim Biegen; hier kommt es auf die richtige Sorte an. Bei besonders festen Stählen ist die Gefahr von Rissen hoch, hier müssen Radien und Kräfte angepasst werden.

Biegeradien, Toleranzen und Maße klar angeben

Geben Sie alle Maße in den Unterlagen genau an: Innenradius, Biegewinkel, Schenkellänge und wichtige Abstände wie der Abstand von Bohrungen. Halten Sie dabei die geltenden Normen ein.

Genaue CAD-Dateien und Zeichnungen nutzen

Sorgen Sie dafür, dass die CAD-Dateien den Anforderungen entsprechen: Im passenden Format, mit Volumenkörpern, in Millimetern und ohne unnötige Details. Wichtige Zusatzinfos zu Oberfläche oder Bearbeitungsschritten gehören in die technische Zeichnung.

Maschinen und Werkzeuge richtig pflegen und einstellen

Die Maschine und die Werkzeuge müssen in einwandfreiem Zustand sein. Warten, ölen und kalibrieren Sie regelmäßig. Überprüfen Sie Werkzeuge auf Abnutzung, richten Sie sie genau aus und nehmen Sie nur passendes Werkzeug für das jeweilige Material.

Kontrollen und Prüfungen regelmäßig durchführen

Kontrollieren Sie während und nach dem Biegen regelmäßig die Maße der Bauteile und deren Oberfläche. Bei wichtigen Teilen sollten spezielle Prüfmethoden eingesetzt werden. So werden Probleme früh entdeckt und größere Fehler vermieden.

Fehlerquellen im Überblick

| Fehlerquelle | Beschreibung | Folgen |

|---|---|---|

| Falsches Material | Ungeeignete Werkstoffe oder falscher Härtegrad | Risse, Verformungen |

| Fehlerhafte Planung | Mindestabstände, Radien, Materialeigenschaften nicht berücksichtigt | Unbrauchbare Teile, Nacharbeit |

| Unklare Konstruktion | Fehlende oder ungenaue Angaben in Zeichnungen | Fertigungsprobleme |

| Falsche Biegeradien/Winkel | Zu kleine Radien oder falsche Winkelberechnung | Risse, falsche Maße |

| Nicht eingehaltene Toleranzen | Maße und Abstände nicht beachtet | Passprobleme, Ausschuss |

| Schlechte CAD-Daten | Falsches Format, fehlende Details | Fertigungsfehler |

| Werkzeugkollision | Werkzeug und Werkstück stoßen zusammen | Beschädigungen, Produktionsstopp |

| Rückfederung ignoriert | Materialverhalten nach dem Biegen nicht einbezogen | Maßabweichungen |

| Oberflächenschäden | Kratzer, Dellen durch falsche Werkzeuge oder unsaubere Arbeitsweise | Qualitätsverlust |

Häufige Fragen zum Blechbiegen

Es gibt Fragen, die beim Blechbiegen immer wieder gestellt werden. Hier haben wir die wichtigsten gesammelt und beantwortet:

Fazit: Fehlerfrei zum erfolgreichen Blechbiegeprojekt

Blechbiegen verlangt Genauigkeit und Wissen. Die vielen Fehlerquellen können abschreckend wirken – aber mit dem richtigen Verständnis und guter Vorbereitung lassen sie sich meist schon im Vorfeld vermeiden. Sorgen Sie für sorgfältige Planung, wählen Sie das passende Material und arbeiten Sie mit Profis und moderner Ausrüstung.

Halten Sie sich an festgelegte Regeln und kontrollieren Sie regelmäßig die Qualität. Wer diese Ratschläge beherzigt, bekommt hochwertige Teile und eine reibungslose Produktion. Ein gut gebogenes Blechteil steht für Sorgfalt, Qualität und wirtschaftlich sinnvolle Fertigung.